生産Production

小島施工の生産部門では、以下の志を持って生産業務に取り組んでいます。プレス加工については、ぜひ当社にお任せください。

- 工程管理基準の厳守により、品質の高い製品供給が出来る体制としています。

- ダイマチックシステム(迅速金型交換装置)採用金型などによる段取りや生産の合理化で、少ロット生産に対応します。

- 社員一人ひとりのスキルアップを図りながら、より良い製品を迅速にお客様に提供します。

- 5Sを基本とした業務改善活動により、社員の意識向上を図りながら、生産体制を強化しています。

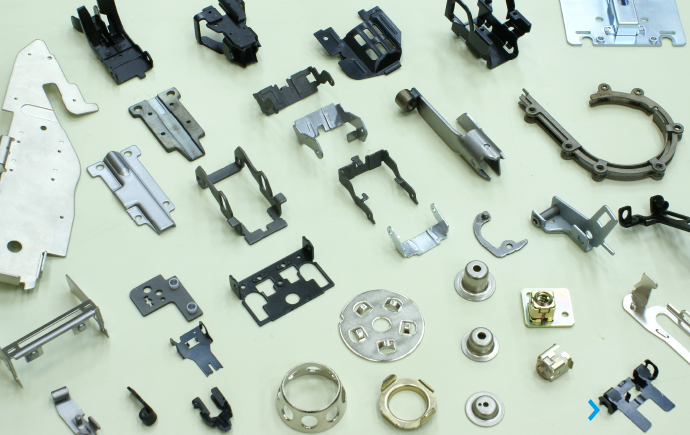

プレス加工

当社のプレス加工は、主に単発金型と順送金型によって生産を行っており、基本的にはご依頼を頂いた生産ロット数によって、どちらかの方案を選定します。

単発金型による生産では、多品種・少ロット生産品を多く取り扱っており、段取りから生産までの徹底した標準作業により、少ロット(100個程度)から対応します。

順送金型による生産では比較的大きいロットが理想ですが、当社ではランニングコストを抑える為、1000個以下のロットでも順送加工で対応している実績があります。

単発加工や順送加工のどちらの生産方式においても、生産部門を中心とした日々の生産情報を技術部門、管理部門へフィードバックし、品質の高い部品を効率良く生産する事を基本としております。

単発加工 Single

単発加工は、単発金型を使用して1工程毎にプレス加工を行い、少ロット生産を行う加工に向いております。

金型は1つの加工、複数の加工が可能で、基本的に複数の単発型を使用し複数の工程で、1つの製品が完成します。

その為、各工程毎に人が1人ついて直接生産を行います。(プレス機を複数台並べ、自動搬送装置で加工するタンデム加工もあります)

基本動作はプレス機1台に人が1人つき、材料を金型へセットして、プレス加工を一度行います。

※(単発加工の特性上、連続加工や自動加工には向きませんが、多品種・少ロット生産に向いています)

-

200TON ACサーボプレス(単発) -

200TON ACサーボプレスによる

単発加工 -

コンパンド型によるブランク抜き -

単発型による絞り加工部品 -

単発型による絞り加工部品 -

単発型による絞り加工部品

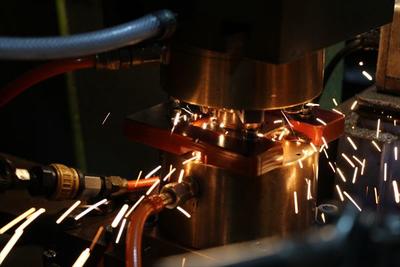

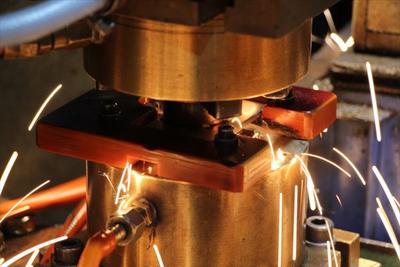

順送加工 Progressive

順送加工は、生産性が高く加工精度も高い順送金型を使用し、大量生産を行う加工に向いております。

複数工程の加工をひとつの金型内で行うことが可能で、ロール状に巻いてあるコイル材をレベラー(材料自動送り装置)にセットし、金型に自動投入して行く事で加工を行います。

1つの金型内に複数工程の加工ステージがあるので、1回のプレス工程でさまざまな形状の部品を製造できる為、作業の効率化が図り易く、大量生産に適した金型となります。

※(金型自体の設計や製作が複雑な為、イニシャルコストが高額になる傾向ですが、ランニングコストを低く抑えられます)

-

200TON サーボフォーマプレス

(プログレ) -

プログレ用 レベラーフィード

4.5mmまで対応 -

200TON ストレートサイドプレス

(プログレ) -

200TON サーボフォーマプレスによる

順送加工 -

順送加工 -

スケルトン

その他の加工

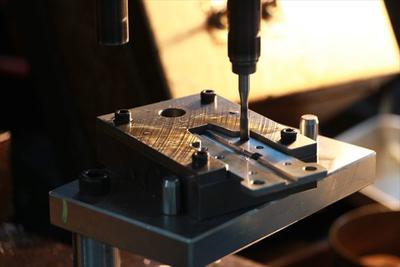

タップ加工 Tapping

タップ加工では転造タップ、切削タップの加工を行っており、当社では転造タップの加工比率が高くなっています。

どちらのタップ加工においても品質基準を厳守する為、下穴径管理、タップ後のネジゲージ検査、栓ゲージ検査、締め付けトルク管理などを行い、更に刃物のショット管理や員数管理を徹底する事で、「ねじ品質」を満足させる体制を図っております。また当社考案の切削油塗布フリー仕様タップ治具による生産効率化も進めています。

-

転造タップによるタップ加工(多軸) -

転造タップによるタップ加工 -

マシニングによるタップ加工

加締め加工 Caulking

リベッティングマシンによるハイスピン加締め、プレス加締め、油圧加締め(コの字曲げ後の加締めも可能)など、製品に合わせた加締め方案により、小径ピンから太径のピンまで加締め可能です。(太径ピンは油圧、プレス加締め対応)

-

プレス加締め加工 -

ハイスピン加締め加工

スポット溶接 Spot Welding

スポット溶接において一番の品質課題は「スポット溶接剥がれ」対応ですが、弊社では鋼種(鋼板、メッキ材、異種材どうしのスポットなど)や板厚、ウェルドナット・ボルトなどに合わせた設備、電極(製品に合わせて製作)、設定条件により、スポット剥がれ対策を徹底しております。

また欠品不良等についても設備に備えた通電カウンターなどによる員数管理によって欠品防止を図っています。

-

スポット溶接 -

スポット溶接

仕上げ・修正 Finish

熱処理によるプレス部品の歪み(変形)対応について

加工時の残留応力(熱処理前にすでに内在している応力)や圧延などの塑性流動組織変化など、加熱する事により応力が開放され変形による寸法変化が起こる事から、プレス部品を熱処理すると変形が避けられない場合があります。

また材種、形状、材料ロット、加工ロット・熱処理ロットによっても変化量がばらつく為、当社独自のノウハウによる仕上げ修正(歪み取り)や検査方法により対応可能です。

作業するに当たり、部品の特性を考慮した修正治具類(工具、金型など)や検査治具、ゲージなどを内製して対応しております。

またこの作業は職人的な「勘どころ」「修正ポイントの見極め」などが非常に重要な事から、日々の作業の中で常に五感を働かせながら部品1個毎に丁寧に作業を行っております。

-

熱処理品の仕上げ修正(ハンドワーク) -

熱処理品の仕上げ修正と検査の同時作業 -

機能部品の重要箇所の調整作業

切削/研磨加工 Cutting/Grinding

図面上に切削、研磨指示のある部品、プレス加工だけでは寸法の安定しない寸法公差については、プレス加工した部品を切削治具や研磨治具を使用して切削、研磨加工を行っております。

加工比率は外製依頼が多いですが、社内設備で対応可能な加工については、内製加工対応しております。

-

プレス加工部品断面部の切削加工 -

プレス加工部品断面部の研磨加工

組立て Assembly

作業性や作業効率の高い組付け用の専用治具を製作し、アッセンブリー作業の効率化を実現しています。

-

組付け治具による部品組付け

(4部品を組付け後、後工程でピンをプレス加締め) -

-

設備紹介、製品紹介

設備紹介、製品紹介についての詳細は各ページをご覧ください。